製造業 | AI外観検査 自動化コンサルティング

外観検査の検査工程を自動化・省人化・不良流出削減

- 外観検査の検査工程を自動化・省人化・不良流出削減

AI外観検査の概要

AI外観検査とは

AI外観検査とは、ディープラーニングなどの最新のAI技術を搭載し、現場における製品の外観を自動的に検査する最適な方法です。

具体的には、高品質なカメラで撮影された画像をAIが画像処理ソフトウェアで解析し、欠陥や不良箇所を高精度に確認・検出します。

AIの学習方法にも応じますが、既存の目視検査やルールベースの画像検査と異なり、AI自体に欠陥データを繰り返し学習させ、製品の良否判別を行わせることもできます。

AI外観検査は、特に大量生産をおこなっている工場で非常に有効です。例えば、自動車部品の製造ラインでは、毎分数百個の部品が生産されますが、このすべてを人間が目視で検査することは現実的ではありません。AI外観検査を導入することで、即時に大量の部品を検査することができ、生産性が大幅に向上します。

AI外観検査は、異物の混入や、製品のキズ、欠け、打痕、バリ、ムラなどを検出することができます。

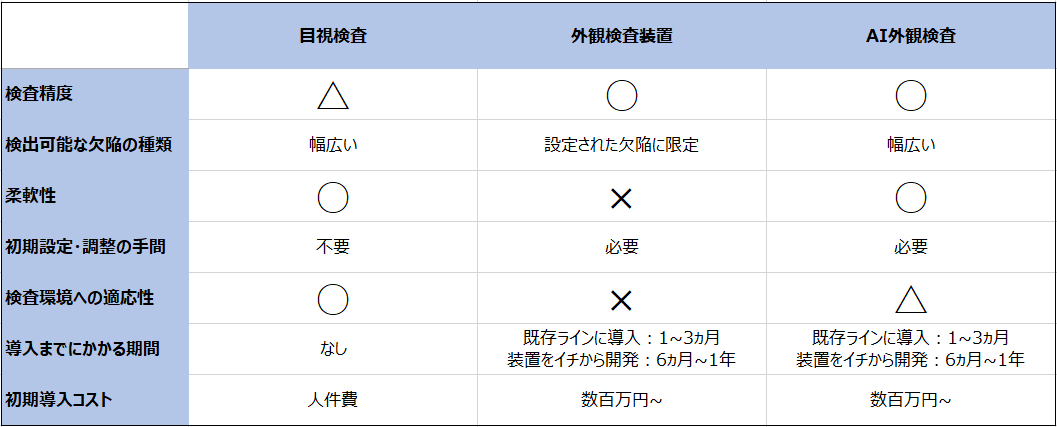

■AI外観検査と従来の外観検査⼿法との違い

△目視検査・外観検査装置・AI外観検査の違い早見表

従来の目視検査は、人間の経験や勘に頼る部分が大きく、検査をおこなう人や、その人の状態などによって検査結果にばらつきが生じやすいという欠点があります。特に検査員が疲労している場合や、スキルにばらつきがある場合、不良品を見逃すリスクが高まります。これに対し、AI外観検査は一定の基準に従って一貫した検査を行うため、信頼性が高い点が特徴です。

また、従来の画像検査システムでは、あらかじめ決められたルールに基づいて不良を検知します。しかし、作業員の経験に頼るような、難易度の高い外観検査を自動化する場合は、不良のモデル化が困難であるという欠点がありました。AI外観検査は、機械学習アルゴリズムを使用してデータから学習をおこなうため、不良のモデル化が難しい、曖昧な不良パターンの自動化に柔軟にも対応することができます。

AI外観検査では、正常な製品画像と異常な製品画像をAIに学習させることで、異常個所を自動的に検出する仕組みをつくることができます。

AI外観検査の導入には初期コストがかかりますが、長期的に見れば検査の効率が向上し、不良品の減少によるコスト削減効果が期待できます。AI外観検査を導入することで、品質管理のレベルが向上し、製品の信頼性を高めることができます。

AI外観検査導入の際には、対象製品において不良・欠陥の検出が可能かどうか、事前に検証 (PoC)をおこなう必要があります。

■AI外観検査でできることとそのメリット

AI外観検査を導入するメリットは、主に4つあります。

・生産性の向上

・検査基準の標準化

・人間以上の検査精度の実現

・データ学習作業の短縮化

です。一つ一つ解説していきます。

①生産性の向上

1つ目のメリットは生産性の向上です。AI外観検査は、生産性を飛躍的に向上させることができます。

AI外観検査を導入すれば、初期学習後に検査を自動で行うことができるため、24時間体制で検査を行う環境を実現することが可能になります。

終業前に検査してほしい製品をセットしておけば、次の始業日に検査が終わっている状態で仕事を進めることができます。

総じて生産効率が向上するため、生産量の拡大や納期の短縮を実現することができます。

②検査基準の標準化

2つ目のメリットは検査基準の標準化です。従来であれば、品質の標準化は非常に困難でした。

目視で検査を行っている場合、作業者によって検査基準にばらつきが出てしまうためです。

加えて、作業者の疲労度合い等によっても検査基準にばらつきが出てしまいます。

その点、AI外観検査は先述の機械学習アルゴリズムを利用しているため、一度学習したモデルについては一貫して高い精度で検査を行うことができます。

これにより、検査の品質が人の検査員に比べて均一化されます。

特に、時間のかかる検査作業がある場合は、AI外観検査による検査基準標準化の恩恵が大きいと考えられています。

③人間以上の検査精度の実現

3つ目のメリットは人間以上の検査精度の実現です。

先ほどの説明とも被りますが、人間が行う外観検査には、慢性的な疲労や注意力の低下・不足によるヒューマンエラーがつきものです。

また微細な傷や、微妙な色の違い、微妙な形状の違いなどの検査は、肉眼による判定が簡単ではないものがほとんどです。

外観検査AIは機械学習を通じて学習し、一度学習したパターンを確実に認識・分類します。

そのため外観検査AIを導入すれば、検査過程でのヒューマンエラーをなくしたり、肉眼での判断が微妙な不良も精度高く発見することができます。

④設定作業の短縮化

従来は、ルールベース(データを元に、検査基準を人間が設定する手法)による検査でも自動化が可能でしたが、検査項目ごとに人間が検査基準を考える必要がありました。つまり、品種の追加を行う際に、都度検査基準を分析・数値化し、プログラムを組む必要がありました。

AI外観検査は比較的容易な初期設定で、自動的に検査を行うことができます。つまり、検査基準を考える手間と、プログラムを組む手間を失くすことができます。設定の際には、検査対象物のデータを学習用に提供する必要があり、またAIの精度を上げるために、定期的な学習が必要ですが、設定コストが大きく削減されています。

■AI外観検査ではできないこととデメリット

万能かと思われるAI外観検査ですが、どんな不良項目・内容でも検査できるわけではありません。次に、AI外観検査ではできないことと付随するデメリットについて説明します。

①短時間での大量検査

AI外観検査は、短い時間における大量検査を苦手としています。

AIを使う際は、同時に大量のデータを処理しているため、一度に処理できる検査の量には限界があります。

ケースによっては、従来の画像センサを用いた方が、効果的な場合があります。

②寸法検査

AI外観検査では、寸法検査を行うことができません。

AI画像検査で行うことができるのは、過去の画像データと比較して、検査対象が良品なのか?不良品なのか?を判定することのみです。

元々の画像データを見て、正確に寸法を計測することは不可能です。

その延長で考えれば、作成した寸法データからAIで寸法検査を行うことは不可能であるとわかるかと思います。

③少量のデータのみを利用したAI外観検査

少量のデータのみでAI外観検査を行おうとすると、検査精度を出すことができず、実用的な自動検査システムにはなり得ません。

外観検査においてAIを利用し、且つ高い精度を出したい場合は、100~1000サンプル以上は検査データを集める必要があります。

外観検査AIを導入する際のネックは、この適切な画像データを集めることにあると言えます。

AI外観検査導入を成功させるポイント

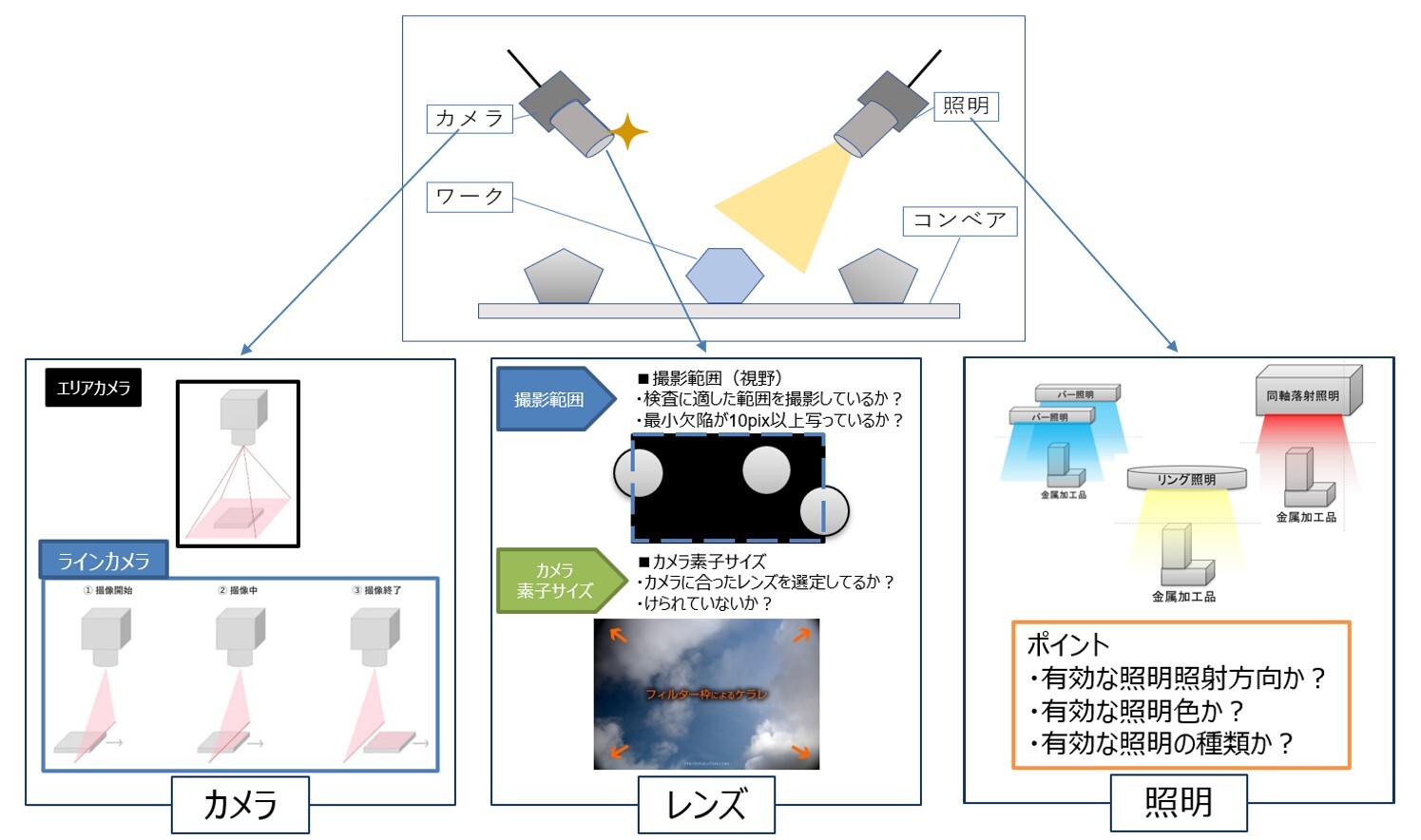

外観検査の自動化をおこなう上で重要なことは、「その対象製品を適切に撮像すること」です。

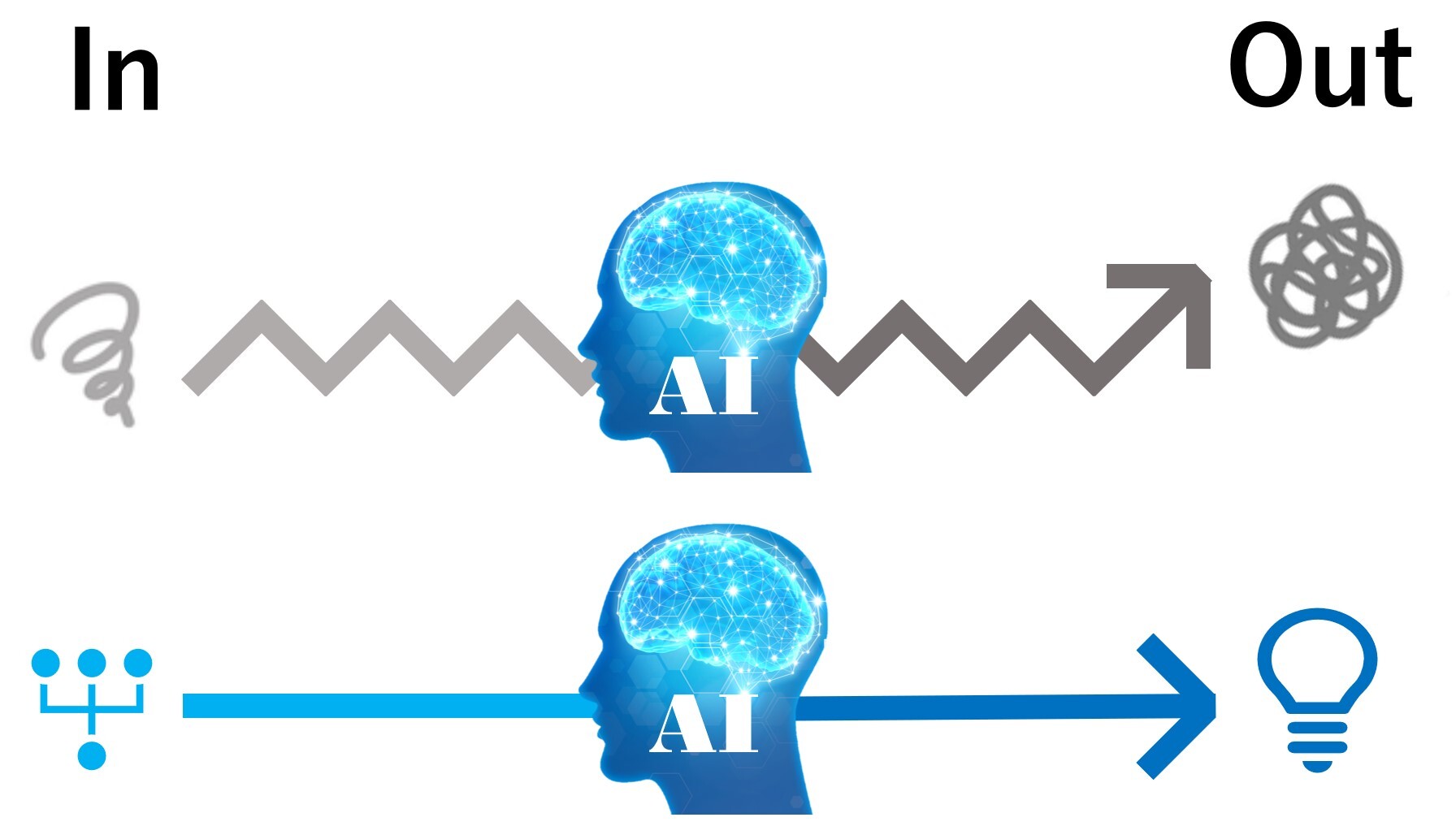

AI活用といっても、その精度は入力するデータの量や質に依存します。入力するデータの量が少なかったり、質が低いと、回答精度の低いAIが完成してしまいます。

△同じAIを使っても、入力データの量・質によって回答精度に大きな差が生まれる。

外観検査でいえば、検査をおこないたい不良が鮮明に撮像されている画像を、AIに入力する必要があります。

では、発生した不良を適切に撮像するための撮像条件はどのように決定していけばよいのでしょうか。

基本的に、撮像条件はカメラ・レンズ・照明などを複合的に組み合わせながら、決定していきます。例えば、カメラにおいては、使用するカメラの種類、スペック、設置位置などを検討します。また、照明においても、その照明の種類や、波長、照明の設置角度などを検討します。

△検討事項のほんの一部。さまざまな要素を複合的に組み合わせる必要がある。

■AI外観検査導入事例3選

【AI外観検査導入事例①】透明・乳白色の樹脂成型品の外観検査をAIを活用して目視検査員の省人化に成功した事例

△船井総合研究所 「樹脂成型・ゴム製品製造業向け AI外観検査 社長セミナー(2024年4月9日)」

セミナー資料より引用「AI外観検査導入事例①:導入後」

S社では、2名の検査員が外観検査に従事していました。

人材不足抑制の観点から、S社では2400万円のAI画像検査システムを導入し、検査員2名の省人化に成功しました。

24時間体制での検査をおこなうことで、年間人件費1400万円/円を実現しました。

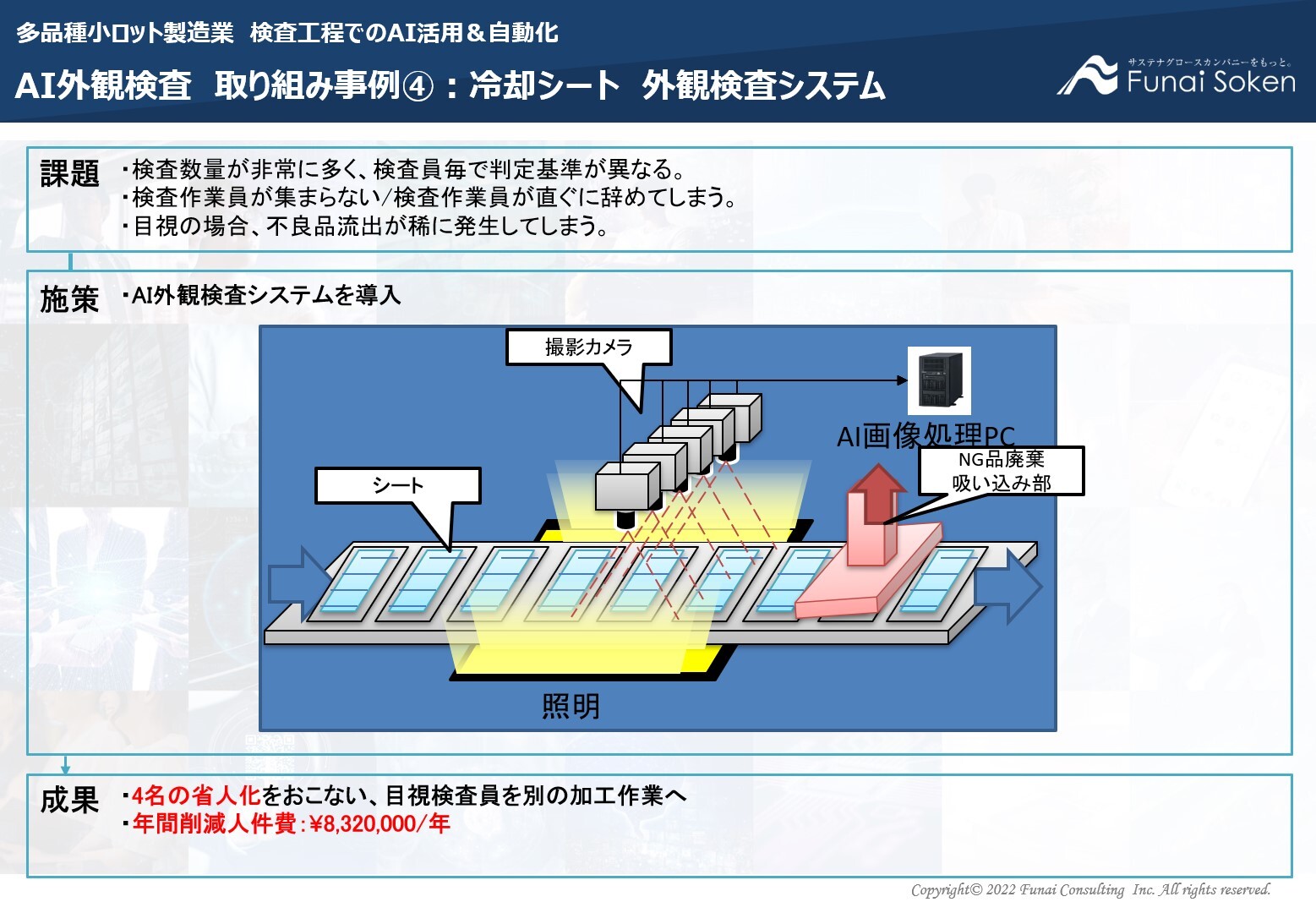

【AI外観検査導入事例②】シート外観検査システム

△船井総合研究所 「多品種小ロット製造業 検査工程でのAI活用&自動化(2023年10月16日)」

セミナー資料より引用「AI外観検査 取り組み事例④:シート外観検査システム」

K社では、大量のシートの検査を4名の目視検査員が担当していました。

AI外観検査システムを導入し、目視検査員4名の省人化と\8,320,000/年の人件費削減を実現しました。

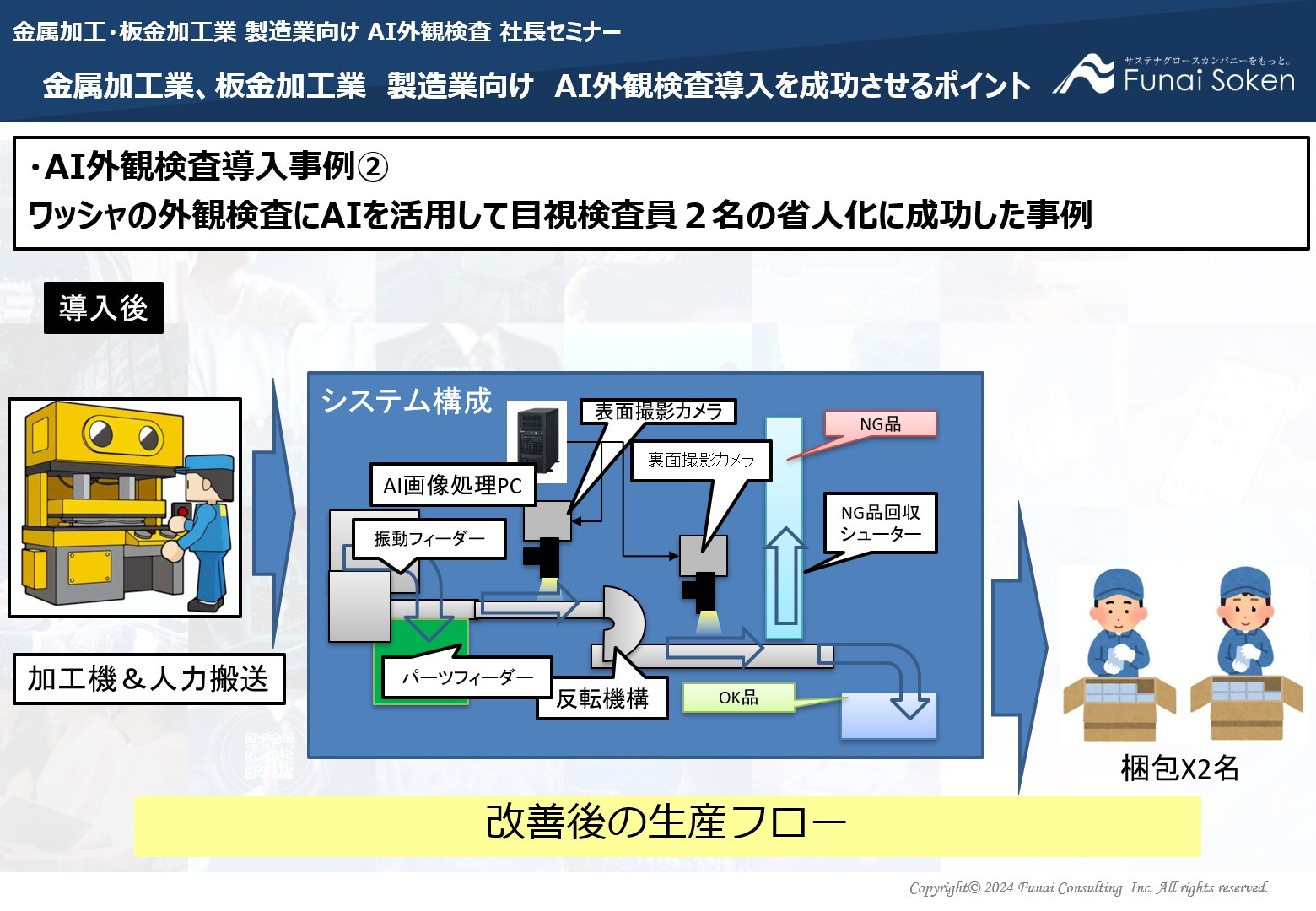

【AI外観検査導入事例③】ワッシャの外観検査にAIを活用して目視検査員2名の省人化に成功した事例

△船井総合研究所 「多品種小ロット製造業 検査工程でのAI活用&自動化(2024年7月9日)」

セミナー資料より引用「AI外観検査 導入事例②:導入後」

W社では、ワッシャの外観検査に2名の目視検査員が従事していました。W社ではAI外観検査装置を導入し、2名の省人化に成功しています。

外観検査自動化コンサルティング

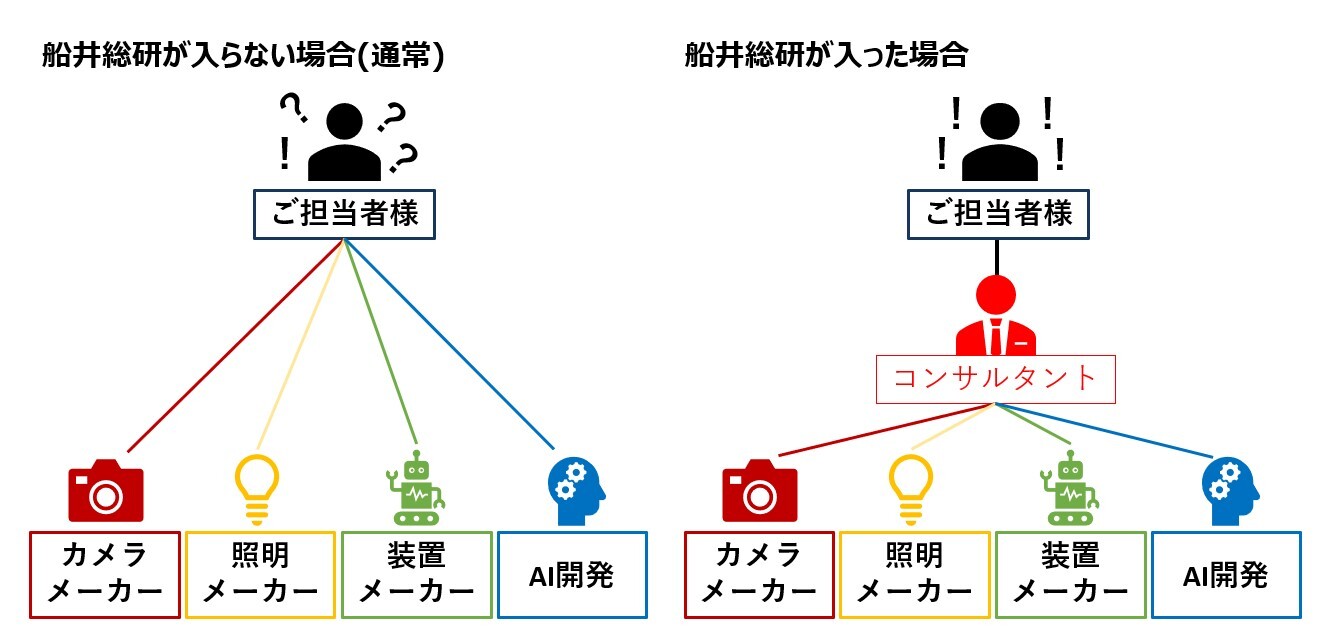

船井総研では、外観検査自動化のコンサルティングをおこなっております。20年間外観検査の自動化に携わってきたコンサルタントが、課題ヒアリングから要件定義、設備構想、運用サポートまで一貫して導入サポートをおこないます。

特に、私たちが提供できる価値の一つは、“撮像条件の設定”です。その製品の不良が撮像できるのかどうか、を検証させていただきます。先ほどお伝えしたとおり、撮像条件を決めるためには、それらを複合的に組み合わせるノウハウが必要です。例えば、以下のような製品の検査が自動化できず、お困りではないでしょうか。

・めっき・塗装品の検査を自動化したいが、ワーク表面が光を反射してしまい、不良をカメラで撮ることができない

・内部が空洞になっている製品の検査を自動化したいが、ワークの内部の撮像が難しい

・たくさん個数が出る製品の検査を自動化したいが、タクトタイムを満たす撮像方法がわからない

これらのような検査難易度が高い製品においても、実際に現在の技術で撮像ができるのかどうか、検証をおこないます。その際は、ご担当者様とメーカー各社の間に入り、外観検査自動化プロジェクトを推進します。

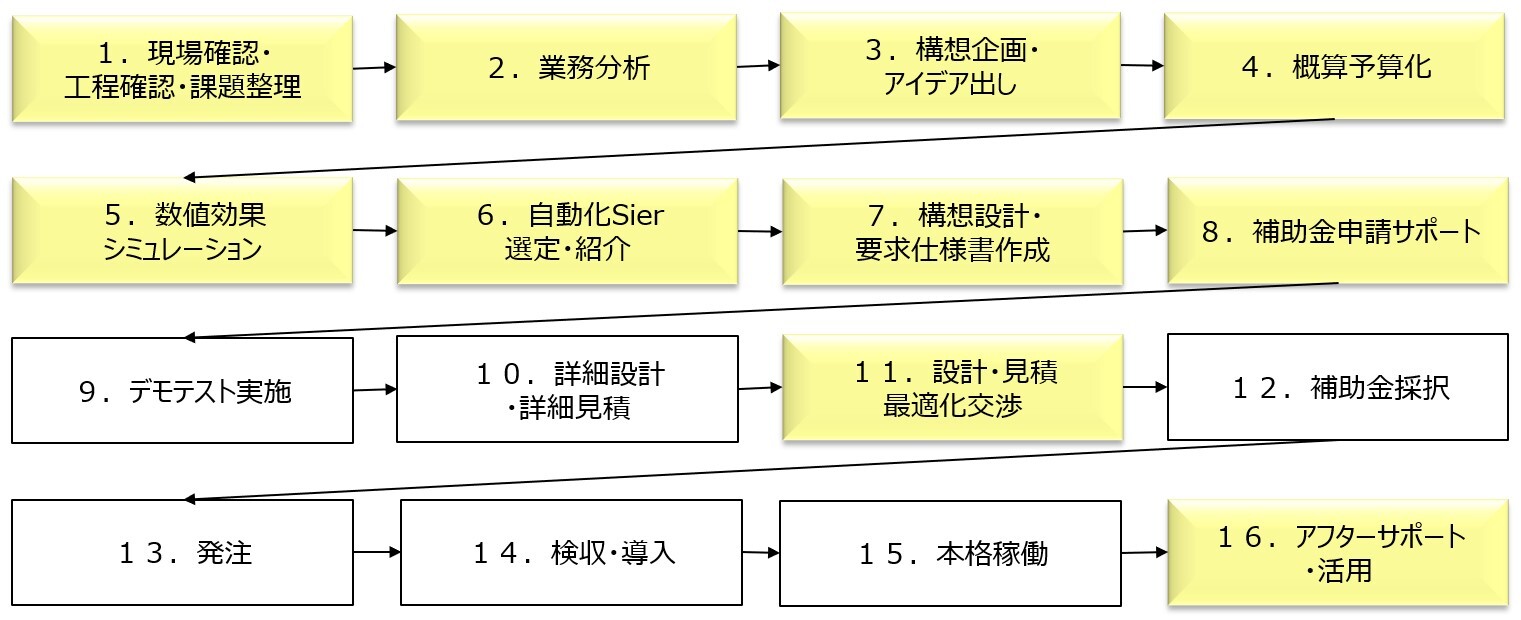

自動化の流れ

基本的には、以下のような流れで外観検査装置の導入をおこなっていきます。プロジェクトによりますが、約1~2年で導入、運用をおこないます。

関連するダウンロードレポート

ご相談の流れ

- 以下の流れにて、まずはお気軽にお問い合わせください。

貴社からのお問合せ

コンサルタントからご連絡

※目安1~3営業日以内無料経営相談

※45分~1時間程度