太盛工業のあゆみ

1994年 研究スタート。バインダとなる樹脂を徹底研究、1人新規採用。

1998年 金属の射出成形を本格的に研究開始、2人体制に増員。

2000年 製造・量産を開始。

2010年 ラボを東大阪に移転し、本格稼動。PR体制、開発のための設備を充実。

2011年 タイに現地法人開設。

2013年 東京に営業オフィス開設。

お話

代表取締役社長 博士(学術) 田中 茂雄 氏

新技術開発と合わせて、技術者の育成に、大局的に力を入れてきた。技術者の成長が喜び。趣味はクラシックで、毎日定時には、社内にワーグナーの曲が流れる。

「走って転んだくらいなら赤チンを塗っておけば治ります。ノーリスクではチャレンジにならず、おもしろくないでしょう。ただし、出血多量で手遅れにならないように。」

ノウハウを活かし金属部品市場に参入 医療機器・宇宙開発にも認められた技術

浄水器といったプラスチック製品の製造加工を請け負う中、新興国の攻勢に見舞われます。わが社もインドネシアに現地法人を立ち上げ、コスト削減を図りましたが、このまま数十年先も付加価値を上げることができるか、見通しはつきませんでした。

そんな中出会ったのが、「金属粉末射出成形」という技術です。我々の主力事業のノウハウを生かせることから参入を決めました。とはいえ、金属とプラスチックは材質も機能も似て非なるものです。例えば、プラスチックとステンレスでは加熱温度が1、000度近く異なり、まったく扱いが別物です。

まずは私どもの専門である樹脂(プラスチック)をどのように活かすかということにおよそ4年の研究を積みました。金属射出成形という技術については研究者が存在しないため、化学、機械、金属、高分子など、各分野の専門家と連携しながら積み上げていく必要がありました。欠かせなかったのは学生の存在です。インターンシップが一般的になる以前から大学研究室との産学連携で行い、設備や分析機器などについても、当初は研究機関や大学と共同で利用させてもらいました。国内だけでなくドイツやオーストリア、タイなど世界中の研究開発機関とも連携しながら、長期的視点で、商業ベースに乗らないアカデミックな研究も行ってきました。

この技術を研ぎ澄ませる中で派生して生まれた「多孔質」製品は、高付加価値をもたらしました。金属などの素材に無数の気孔をあけることで表面積を増大、センサー用電極など反応性に優れ、様々な分野から引き合いがあります。例えばスペースシャトルが大気圏に突入する際、断熱圧縮などによる急激な温度上昇が発生しても割れないという点が評価され、JAXAの審査員特別賞を受賞しました。現在はさまざまな構造部に耐熱性、靭性に優れる特殊緩衝材として使えないか? との要求に提案を出しているところです。

ニッチな技術のため、当初は営業に苦労しましたが、時流の後押しもあり、すぐに商売ベースで話ができるようになりました。展示会で使用する営業冊子やWEBでの専門サイトは、イメージがしやすいよう、とにかくわかりやすく見せており、海外からのアクセス対策にも力を入れています。

経営判断として、目先でなく少し先の視点を持つことを大切にしています。マーケットインで作ることもありますが、おもしろそうだからやってみよう! というスタンスで追求していくと、製品は精度高く磨かれていきます。失敗を恐れてがんじがらめになるのはモチベーションが下がってしまい、生まれるものも生まれなくなるでしょう。

やりたいことはまだまだたくさんあります。これからも長所伸展で磨き込みながら強みを前面に出すことで、海外でもさらに飛躍していきたいです。

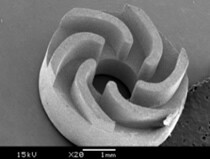

【写真左】

金属粉末射出成形(MIM:メタル・インジェクション・モールディング) とは …… 金属の粉(ステンレス、チタンなど)と樹脂を均質に練り混ぜ、金型に流しこみ、充填する。焼き固めると、樹脂部分が完全に消滅し、金属部品になる。機械加工などではできないような「複雑な形状」「難削材」に対応可能、かつ量産が可能になる。

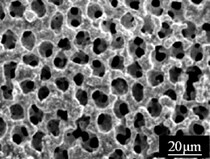

【写真中】

多孔質金属とは …… スポンジ状の金属は機能性が高く、軽量化に貢献。また、単位当りの表面積が非常に大きく(100㎡/g)なり、触媒、燃料電池、ガスセンサー、血糖値測定など主に反応化学に使われる。金属と多孔質が持つ特性を活かした使用用途が広く、工芸品やシイタケ栽培まで問い合わせは非常に多い。

【写真右】

「絶対に無理だろうということにも挑戦でき、成功した時は自信になります。一点集中してきたからこそ、その先のマーケットやニーズが見えてきました。」 …… 研究開発室長 鹿子 泰宏(かのこ・やすひろ)氏。多孔質金属の専門研究員。大学時代から同社の研究に携わり、その後入社。博士過程ではマイクロ-ナノの金属多孔質体を研究。得意な楽器はバストロンボーン。

新規参入成功のポイント

事業案

既存の技術を応用できる分野を選ぶことでリスク軽減。携帯機器、医療など幅広い分野で小型化、高精度化が要求されており、金属部品市場の拡大を確信。差別化要素として、国内外メーカーが手掛けていない数ミクロン単位の世界最小かつ複雑で高精度に特化。技術が進むインド、シンガポールでも、ここまでの品質・精度は追随できていない。

事業モデル

設備は、国の補助金や大学などの研究機関を計画利用。マーケティングのためのWEB専門サイトや営業ツールを作成。また世界最大の専門展示会ハノーバーメッセ、国際医療機器展(MEDICA)など展示会に出展。

人財

初期に専門の研究員を採用。また産学連携で大学の研究室と共同研究。大学生を海外の学会で発表させるなど、深く関わってもらうことでやりがいを持ってもらい、一緒にチャレンジできる環境に。

進め方

高機能に絞り込み、付加価値を高めるべく研究を重ね、研ぎ澄ませる。成功体験を重ねる盛り上がりが自信とモチベーションにつながる。また、エビデンスとなる高精度測定分析システムでの品質保証にも力を入れる。

ご相談の流れ

- 以下の流れにて、まずはお気軽にお問い合わせください。

貴社からのお問合せ

コンサルタントからご連絡

※目安1~3営業日以内無料経営相談

※45分~1時間程度