よくあるご相談内容

- 生産性向上に関して、経営幹部さまや製造部署さまより、以下のようなご相談をいただいております。

- 自社内で生産性向上を進めているが、頭打ちになってきている感がある。

効果の出る、自社がおこなうべき施策を決めたい。 - 今まで生産性向上を掲げてさまざま施策をおこなってきたが、頓挫してしまったり、納期が遅れたり、設備投資したが全く使わないシステムができてしまったことがあった。構想したものを、納期通りに導入・運用したい。

- 現場にロボット・IoT導入をおこなおうと考えているが、進め方がわからない。設備導入の進め方についてアドバイスが欲しい。

- SIerからもらった構想・見積もりが適切なのか判断できない。もっと安く良い設備が導入できるアドバイスがほしい。

- 現場では紙日報での運用をしており、手動転記・集計等の二重入力・三重入力が発生している。

- 常に現場は忙しいが、思うように利益が出ていない。見積に対して本当に儲かっているかが不明。

- 現場が原価意識を持ち、積極的なデータ活用・改善を実施してほしいが、なかなか現場主導の改善提案が上がってこない。

- システムを導入したが、フル活用できない。結果として使える機能だけを使っている状態であり、経営判断に必要な情報が見えない。

ご支援の流れ

- 標準的に、以下の流れで進めて参ります。ご状況に応じて柔軟に進め方をご提案させていただきます。

- Phase1

現状分析 作業現状把握

- -ヒアリング・現場訪問を通して、課題を洗い出し、また取り組む優先順位を決定

各種分析

現状を数値的に把握

例:課題が自動化によって解決見込みの場合- -製品分析

多品種の中から優先して自動化すべき製品を決定 - -作業分析

現状の作業における技術的なポイントを絞りこむ

▲実際におこなった製品分析

- Phase2

技術調査・装置化構想 技術的ポイントと技術的課題の整理→自動化構想

- -自動化に向けた技術的課題を整理

- -必要条件を満たすことが可能な技術調査を実施

- -調査結果から装置化の構想を策定

▲実際の検討時資料

- Phase3

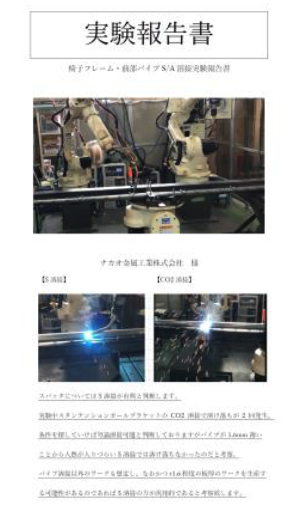

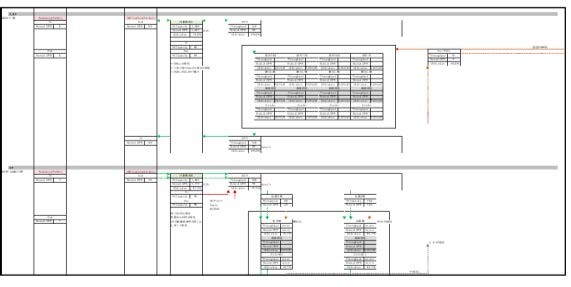

技術検証 必要技術を実現するための調査と検証

- -実現のために必要な技術を有するSIerの調査及び面談を実施・SIerの選定

- -選定したSIerと共に、技術的課題における実現可能性評価のための検証テスト環境を整備・検証

▲実際のテスト報告書

- Phase4

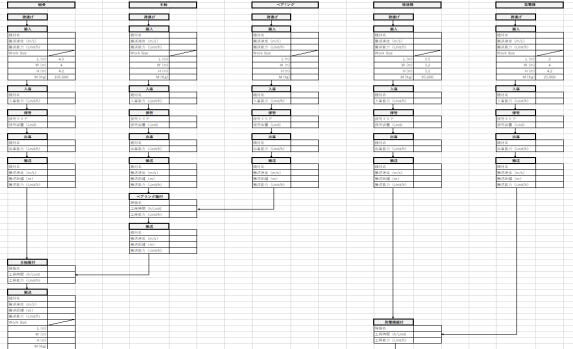

技術検証 検証結果を元にした構想再設計と詳細要件定義・実行

- -技術検証の結果を元に実施範囲を決定・自動化構想を確定

- -必要要件を満たすための要件定義を作成・SIerにて詳細設計を実施

- -SIerを適切にハンドリングし実行

▲実際の要件定義資料

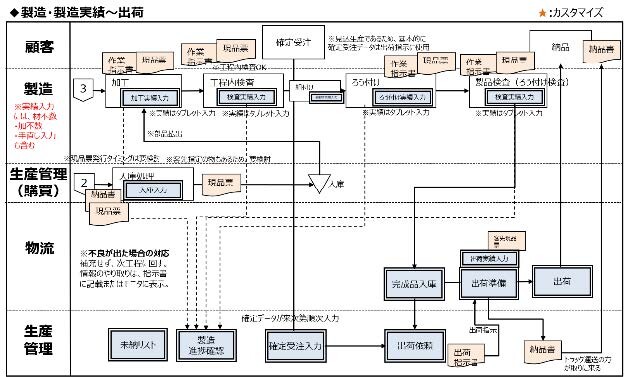

ご支援イメージ:進捗状況見える化のご提案

- 生産計画と実績の乖離要因を特定し、また進捗状況の可視化をおこないます。

【プロジェクトイメージ】

- ご依頼の背景

- 多品種少量生産であるため、稼働率が低いことが課題となっていた。特に旋盤加工機の稼働率は30~40%と低く、停止原因の把握や稼働状況の可視化ができていません。

- 工程計画の精度不足や前工程の遅延が影響している。

- 生産計画が実情と乖離しており、計画通りに生産できていないため、滞留が発生している。

- スケジューラーを使いこなせていない、あるいはマスターが実情と合っていない可能性がある。

- マスタの設定に問題があり、粒度が適切でない可能性がある。

- 稼働状況は記録しているものの、停止原因が不明。

- 工程計画に無駄が多く、担当者が計画通りに生産できない状況。

- ご提案の概要

●リアルタイムの進捗状況見える化のご提案

- 各工程進捗状況、機械稼働状況、停止原因をリアルタイムに把握する。

- 工程進捗と遅延を把握し、稼働停止の理由を可視化する。

●生産計画の最適化のご提案

- リアルタイムな見える化に基づき、予実管理を実施し、進捗に応じた最適な計画修正を実現する。

●MES(製造実行システム)の構築のご提案

- 見える化システム(MES)を構築し、リアルタイム予実管理を実現する。

- 生産管理ツールのマスタ設定や機能を見直し、MESの要求仕様を作成。

●アナログ手法による現状把握

- ターゲットを絞り、工程のINとOUT、ボトルネック工程を確認する。

- スケジューラーのマスタと比較し、解決策の目途をつける。

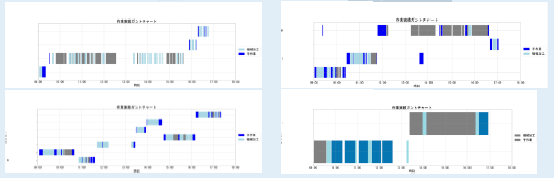

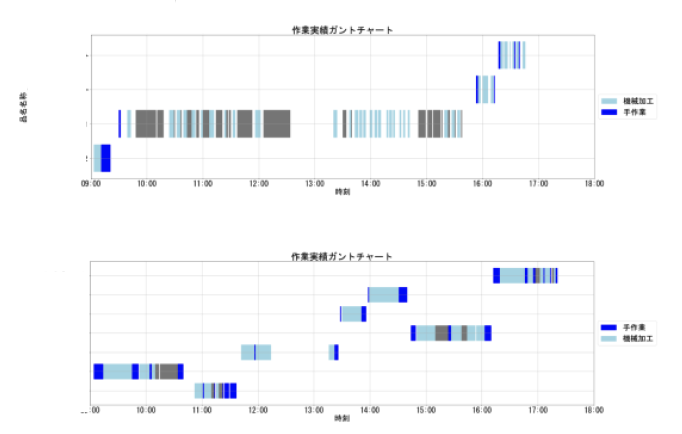

▲各作業者の作業状況のグラフ

ご支援イメージ:ロボット導入コンサルティング

- 自動化工程選定から自動化構想の構築、ロボット導入・運用までを一貫でサポートいたします。実際に費用対効果の出る構想策定をサポートいたします。

【プロジェクトイメージ】

- ご依頼の背景

- 社内にそれぞれの分野における高い専門性を持った人材はいたが、各メンバーをまとめ、リーダーシップを発揮できる人材がいなかった。

- 「できない理由」が出てきてしまい、納期通りに進まない問題が発生したり、仕様確定後、新たな仕様や要求が出てきたことから、結局は費用がかさんでしまうケースが多く見られた。

- ご提案の概要

●現場訪問後、以下の工程/作業における自動化余地を特定

- マシニング加工機へのワーク供給・排出工程

- マシニング加工機工具組み換え作業

- 加工後バリ取り作業

●上記に対して、以下の自動化プロジェクトをご提案

- マシニング加工機への供給・平面並行出し・補正・排出の自動化

- 工具組立・ばらし交換作業の自動化

- 自動バリ取りロボットの導入

- ご支援結果

- マシニング加工機への供給・排出の自動化:ロボットによるパレット搬送システム構築。ストッカーにワークをセットしてスタートさせると、最大で2日間1人の作業者の手が空くように。土日連続の無人加工を実施することで、1日の生産量は3個⇒12個に増加。生産性4倍を実現。

- 工具組立・ばらし交換作業の自動化:自動倉庫機能を備えたマガジンラックの設置や、工具交換作業の自動化システムを構築。外段取り化で他の業務が出来るように。労働時間を6時間⇒3時間に削減しながら、重労働作業を削減。生産性2倍を実現。

- 自動バリ取りロボットの導入:カメラを活用し、ティーチングレスの自動化を実現。技能者が台の上にワークを置くだけで、ロボットが加工位置を判断し、バリ取りをおこなうシステムを構築。生産量が24枚⇒36枚に増加。生産性1.5倍を実現。

ご支援イメージ:検査自動化

- 画像検査において最も重要な撮像方法の検討から、装置構想、導入まで一貫してサポートいたします。

【プロジェクトイメージ】

- ご依頼の背景

- 外観検査に人手がかかっており、省人化したい。

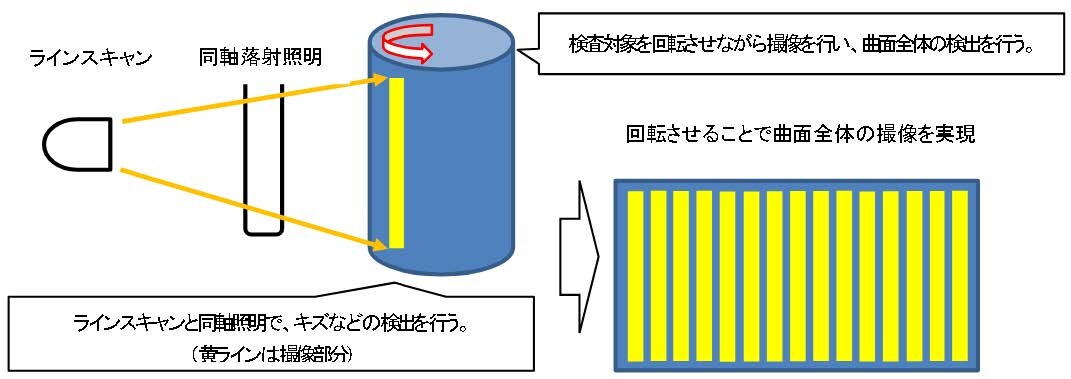

- ワークが円筒形で、また光を反射してしまうため、うまく不良を撮像することができない。自社で自動化を進めることが難しい。

- ご提案の概要

●現場訪問後、以下の自動化構想を策定。

●また、AI画像検査システム導入をご提案。

- ご支援結果

- AI画像検査ラインを構築。

- これにより、検査工程の作業人員2名⇒0名の省人化に成功。年間人件費1400万円削減。

- また、検査数の多い5つの製品において自動化をおこない、年間198万個の全数検査を実現。24時間体制で検査をおこなうことで、機械稼働率を最大化。

- ラインカメラを活用することで、円筒形製品の撮像を可能に。

また、AI画像処理をおこなうことで、従来のルールベース画像処理では判断が難しい検査を自動化。

ご支援イメージ:リアルタイム工数取得/見える化

- 作業者の工数取得からデータ整理、作業状況の見える化まで一貫してサポートいたします。製品毎・工程毎の原価をリアルタイムに把握することで、事実に基づいた経営判断をおこなうことができます。

【プロジェクトイメージ】

- ご依頼の背景

- 現場の作業状況をリアルタイムで把握できていない。

- 現状は紙日報で工数を把握しているが、正確に把握できない。また転記の手間も発生している。

- 製品別・工程別の原価を把握できておらず、どの製品が利益に貢献しているのかわからない。

- ご提案の概要

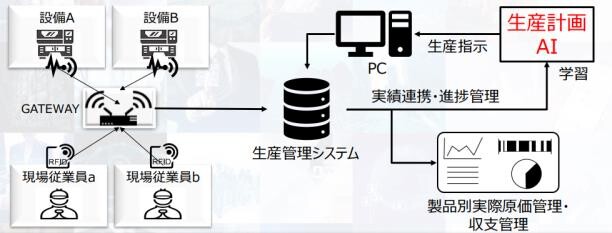

●RFID・タブレット・IoT・機械信号等を用いた、自動工数取得システムをご提案。

- 複数人製造・多台持ちなどを考慮したリアルタイムな製造工数取得

- 既存システムを活用しながら、生産管理体制を整備

●取得した工数データを集計し、稼働状況を見える化。

- 取得したデータをもとに、リアルタイムで製品別の実際原価算出を実施

- 製品別・工程別・機械別・担当者別の原価分析を実施し、現場改善施策を提案。

- ご支援結果

- RFID・タブレット・IoT・機械信号等を用いた、自動工数取得システムを構築。

- これにより、毎日手動転記していた事務員1名⇒0名の省人化に成功。

- また、紙日報よりも正確であり、実態に即した実際原価管理が可能に。

- 既存システムとリアルタイム連携することで、生産進捗管理・計画作成を実現。現場へ出向かなくても状況把握が可能となった。

- 取得した実際原価データを、生産計画自動立案・見積自動作成へと活用し、バックオフィス業務の生産性向上へ寄与。

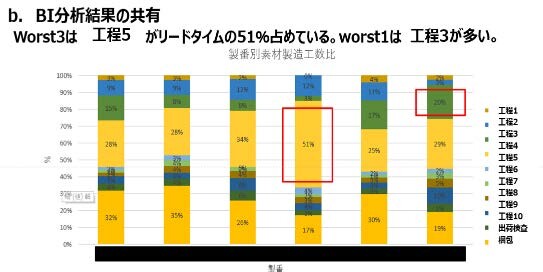

ご支援イメージ:既存データ分析・見える化

- 今あるデータを分析し、現状で得られる改善箇所の抽出・不足データの抽出・データ取得の具体的手法決定から見える化までを一貫してサポートいたします。

【プロジェクトイメージ】

- ご依頼の背景

- 日報等でデータを取得しているが、なかなか活用できていない。

- そもそも今あるデータを活かしきれていない。どこまで見えるのか?を知りたい。

- IoT等導入の前に、データ活用によるメリットを実感したい。

- ご提案の概要

●既存の受注データ・日報データ等を分析・集計・現状把握をご提案。

- 他社事例を踏まえながら、既存データでどのような結果が見えるのかを集計

- 見たい指標のアウトプットイメージをすり合わせた上で不足データの抽出

- 不足データを取得していくにあたって、必要な手法・実現スケジュールを策定

- ご支援結果

- 現状把握と課題の明確化:日報や受注データなどを分析・集計することで、現状把握が可能に。この過程で、業務の非効率な点や隠れた問題点が明確化。

- データに基づいた意思決定:感覚的な判断ではなく、データに基づいた客観的な根拠に基づいた意思決定が可能に。

- 従業員の意識改革:データ入力の重要性を従業員に理解させ、積極的に協力してもらうための具体的な目標を示すことで、データ入力の精度向上、ひいてはデータ活用の文化醸成に繋がった。

- IoT導入などの事前検証:本格的なIoT導入の前に、既存データの分析を通じてデータ活用の効果を実感することが可能に。これにより、IoT導入の必要性や導入効果を事前に検証し、より効果的な投資が実施できる。

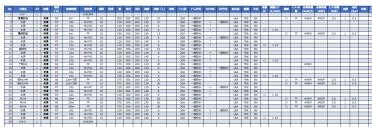

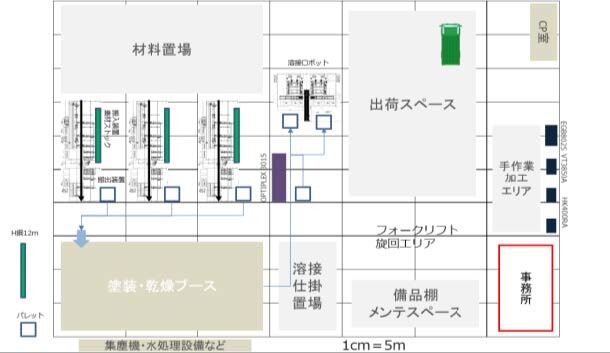

アウトプットイメージ

- 以下のようなアウトプットをさせていただきます(一部抜粋)

- 現状把握

▲プロセスフロー&工程能力一覧表

▲VSM(ものと情報の流れ図)

▲AsIs・ToBeフロー

- 構想

▲Man-Machineチャート

▲各作業者の作業状況チャート

▲データ分析結果

- 構想

▲設備導入後レイアウト構想

▲自動化装置構想

▲工数取得システム構想

船井総研の特長

- 以下のようなアウトプットをさせていただきます(一部抜粋)

- 精度の高い

要件定義 - 設備導入の際は、SIerと直接契約を結んでいただきます(商流に船井総研は入りません)。そのため、費用面・性能面などから、本当にお客様にとってベストな要件定義をおこないます。お客様の課題やニーズを深く理解し、最適なロボットシステムを提案します。

- 現状分析~導入

一気通貫サポート - 現状分析から要件定義、SIer選定、導入・運用まで、ロボット・システム導入をトータルサポートいたします。

- SIer調査・選定

- 設備導入の際は、SIerの選定・調査も同時におこないます。組織体制や技術力などを鑑み選定・調査いたします。もちろん、過去に弊社プロジェクトに参画いただいた、信頼できるSIerを紹介することも可能です。お客様のニーズに合わせ、最適なSIerを提案します。

- 高い専門性

- 製造業出身の元工場長クラスのメンバーが多数在籍。現場目線と経営者目線の2つの視点から、プロジェクトが円滑に進む様サポートいたします。

ご支援実績(一例)

- 船井総研では、業種・規模感問わず、さまざまな生産性向上の実績がございます。(一部抜粋)

- セラミック製品製造業

- マシニングへのワーク供給・排出工程を自動化したい

- マシニング加工機工具組み換え作業を自動化したい

- ✓マシニング加工機への供給・平面並行出し・排出の自動化

- ✓工具組立・ばらし交換作業の自動化

- 樹脂成形品製造業

- 円筒形樹脂成形品における外観検査を自動化したい

- ✓AI外観検査システムの構築

- 板金溶接製造業

- 高難易度の溶接・研磨を自動化したい

- ✓溶接・研磨ロボットの導入・運用

- 建築部材製造業

- 建築部材工場を新設したい

- ✓設備選定・工場運用フロー検討

- 樹脂成形品製造業

- 自社工場を新設し、生産性1.5倍にしたい

- ✓現状課題の特定から新工場運用フロー検討

- 樹脂加工品製造業

- 切削加工機へのワーク投入取り出しを自動化したい

- 3次元側的への投入取り出しを自動化したい

- ✓現状把握~ロボット構想検討

- 鋳造品製造業

- 多品種少量における製品別実際原価管理をしたい

- 原価データを現場改善へと活用したい

- ✓RFID等によるリアルタイム工数取得

- 板金溶接製造業

- 現場作業状況をリアルタイムで把握したい

- 工場別製品別工程別で収支を把握したい

- ✓タブレットによるリアルタイム工数取得

- ✓生産管理システムの刷新

- 機械加工品製造業

- 各工場を本社で一括管理したい

- 生産管理部を整備し、納期遅延を解消したい

- ✓設備機械信号等によるリアルタイム工数取得

- ✓既存システムのフル活用

- 木材加工品製造業

- 今あるデータからどこまで見えるようになるのかを知りたい

- ✓既存データ分析・不足データ取得方法の策定・実行